Les Tutoriels du CREPIM

Le CREPIM vous propose différents tutoriels afin de vous aider dans votre réflexion au regard de la sécurité incendie.

Tuto 3 : les principaux modes d’action des ignifugeants : mode d’action en phase gaz

Suivant leur nature, les agents FR peuvent agir de façon chimique ou physique, dans la phase condensée ou dans la phase gaz. Le Tableau 3 et la figure 4 donnent un schéma simplifié des modes d'actions qui ont pu être inventoriés et des additifs pouvant agir suivant ces modes.

|

Mode d'action

|

Ignifugeants

|

|

Phase Condensée

|

|

|

1. Dégradation endothermique de l'agent retardateur de flamme

2. Dilution

3. Formation d'un bouclier thermique limitant l'apport d'énergie par la flamme

|

Hydroxydes Métalliques

Substances inertes (talc, CaCO3…)

Systèmes intumescents

|

|

Phase Gaz

|

|

|

1. Inhibition radicalaire

2. Dilution provoquant l'abaissement de la température de la flamme

|

Dérivés halogénés, phosphorés, Sb2O3

Produits libérant CO2, H2O…

|

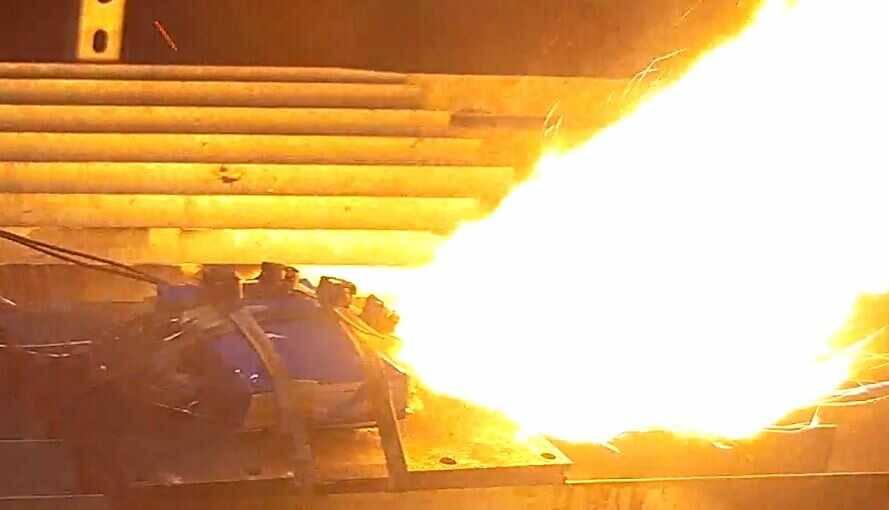

2.3.1. - Mode d'action en phase gaz.

Le mode d’action en phase gaz mettra essentiellement en œuvre des processus chimiques qui limiteront la cinétique des réactions radicalaires qui sont initiées et se propagent dans la flamme.

- Le premier mode d’action en phase gaz consistera à inhiber les réactions radicalaires. Cette action peut être réalisée par des transferts radicalaires, mais également par recombinaison radicalaire. Les additifs halogénés agissent principalement par ce mode d'action.

- Le second mode d’action en phase gaz consistera à intervenir par dilution au niveau de la flamme, l’objectif étant de baisser la température de la flamme, ce qui bien entendu, apportera moins de calories pour la combustion du matériaux.

Mode d'action par transfert radicalaire

Il est généralement admis que la combustion des polymères se fait suivant un mécanisme radicalaire qui en milieu oxydant conduit, en phase gaz, à la formation de radicaux libres en particulier H et OH qui sont les plus réactifs et à l’origine de la formation et de la propagation de la flamme.

Les acides halogénés, libérés par les ignifugeant, vont interrompre le cycle de combustion en remplaçant ces radicaux réactifs par des radicaux X moins énergétiques. L'ensemble des réactions intervenant dans ce processus est illustré ci-dessus :

- Réaction entre l’agent ignifugeant RX et le polymère P-H conduisant à la formation d’un acide halogéné:

R–X + P–H ® HX + R–P

- Transformation des radicaux H et le HO, qui sont des radicaux conducteurs de chaînes, en radicaux X moins réactifs:

HX + H® H2 +X

HX + OH® H2O + X

En dissipant l’énergie des radicaux HO par ce type de piégeage, le bilan thermique sera donc modifié ce qui réduira considérablement la vitesse de combustion. A noter que cette hypothèse de mécanisme a été vérifié à partir d’études cinétiques et spectroscopiques.

Les additifs utilisés, seront dans ce cas les dérivés halogénés et en particulier les bromés qui sont les plus efficaces. Dans cette hypothèse, les dérivés les plus efficaces seront donc les dérivés bromés organiques et en particulier ceux qui possèdent les plus faibles énergies de liaison carbone-brome.

En remarque il est intéressant de signaler que cette hypothèse de mécanisme n’est pas toujours vérifiée. Différents travaux montrent en effet que l’efficacité de certains ignifugeants halogénés n’est pas nécessairement liée à leur aptitude à libérer l’acide. Certains dérivés bromés, comme par exemple le décabromodiphényl oxyde qui est un composé largement utilisé industriellement, en particulier avec les polyéthyléniques, sont stables et ne libèrent pas l’acide correspondant. Ces additifs qui sont pourtant efficaces se subliment avant décomposition et interviennent donc finalement, directement dans le cadre du mécanisme en phase gaz.

Mode d'action par recombinaison radicalaire

Ce processus intervient lorsque l’on utilise les systèmes d’additifs associant le trioxyde d’antimoine et des dérivés halogénés. Ces deux additifs agissent en synergie [17-22]. Ils sont efficaces, et par là même, couramment utilisés. Tous les travaux sur les systèmes associant les composés halogénés et le trioxyde d’antimoine confirment que la synergie d’action est maximale lorsque le rapport atomique antimoine sur halogène est égal à 1/3. Ceci va dans les sens de la formation du tri halogénure. Pour confirmer ce résultat on a pu constater que, si le taux d’antimoine est excédentaire, il y a formation du composé Sb2O4 qui a un effet antagoniste.

Sur le plan du mécanisme on admet que l’ignifugation par ces systèmes est assurée par le tri halogénure d’antimoine SbX3 qui se forme de la manière suivante :

- 1ère étape: réaction entre le dérivé halogéné et le polymère

R – X + P - H® HX + R – P

- 2ème étape: formation de l’oxyhalogènure SbOX qui est un composé non volatil, par action entre l’acide halogéné HX et le trioxyde d’antimoine

Sb2O3 + 2HX® 2 SbOX + H2O

- 3ème étape: décomposition de l’oxyhalogènure pour donner le tri halogénure d’antimoine SbX3

5 SbOX ® Sb4O5X2 + SbX3

Il y a par la suite évolution du système avec l’augmentation de la température suivant les réactions :

4 Sb4O5X2®5Sb3O4X + SbX3

3 SB3O4x® 4Sb2O3 + SbX3

Parmi toutes les espèces formées, on se rend compte que seul le trihalogènure d’antimoine est volatil dans les conditions de température créées par la combustion. C’est donc ce composé qui va jouer le rôle d’agent inhibiteur par une action en phase gaz. Ce mécanisme est parfois critiqué, néanmoins, différents travaux vérifient sans ambiguïté le processus d’inhibition en phase gaz et en particulier le rôle fondamental du tri halogénure d’antimoine.

La caractérisation de la composition des gaz de combustion des différents systèmes : polyéthylène-trioxyde d’antimoine, polyéthylène décabromodiphényl éther et polyéhylène décabromodiphényl éther trioxyde d’antimoine, montre que seul le système ternaire perturbe la phase gaz. En particulier, la quantité de dioxyde de carbone est fortement diminuée au bénéfice du monoxyde de carbone. On a donc une illustration d’une inhibition par abaissement de température de flamme puisque la transformation très exothermique du monoxyde en dioxyde de carbone n’a pas lieu. Ce résultat est par ailleurs confirmé par l’analyse des résidus de la phase condensée, seul en effet le mélange ternaire conduit à une diminution importante du taux d’antimoine et de brome dans la phase condensée. Cela permet de vérifier et de confirmer le rôle essentiel du tri halogénure d’antimoine dans ce mécanisme.

Conclusion

Les processus d’ignifugation en phase gaz par inhibition radicalaire, utilisent le plus souvent les dérivés halogénés et en particulier les dérivés bromés. La variété des additifs bromés utilisables est très grande, et le choix devra être adapté au polymère. L’objectif est de synthétiser des molécules pouvant inclure un maximum d’halogènes.

En résumé, il apparaît que les procédés qui passent par l’intermédiaire d’un mécanisme radicalaire en phase gazeuse présentent une efficacité certaine. Cependant, certaines de leurs modalités d’utilisation doivent continuer à être optimisées afin de répondre à l’évolution des exigences environnementales en terme de limitation d’impact sur l’environnement

CREPIM - Material & Fire Test Expert - come back to India, after the Covid pandemia .

▶The journey is scheduled in May and feel free to contact us for arranging a RV.

▶Topics

✔ EN45545-1, 2 & 3 #fire-testing

✔Development of FR resins and systems

✔Training